خدمات حکاکی لیزر فایبر

خدمات حکاکی لیزر با استفاده از دستگاههای پیشرفته سهند لیزر، فرآیندی است که در آن پرتو لیزر با توان و طول موج کنترلشده بر سطح قطعه متمرکز میشود تا الگوها، نوشتهها یا طرحهای دقیق و ماندگار ایجاد گردد. در این روش، لیزر با دقت میکرونی، لایهای نازک از سطح ماده را تبخیر یا تغییر ساختار میدهد بدون آنکه به بافت اصلی یا خواص مکانیکی قطعه آسیبی برسد.

دستگاههای حکاکی لیزر سهند لیزر مجهز به سیستمهای حرکتی CNC و اپتیکهای با کیفیت بالا هستند که امکان تنظیم پارامترهایی نظیر توان خروجی لیزر، فرکانس پالس، سرعت حرکت هد و قطر نقطه لیزر را فراهم میکنند. این کنترل دقیق باعث ایجاد خطوط حکاکی شفاف، یکنواخت و با عمق قابل تنظیم روی طیف وسیعی از مواد از جمله فلزات (استنلس استیل، آلومینیوم، مس، تیتانیوم) و مواد غیر فلزی (چوب، شیشه، پلیمرها، چرم) میشود.

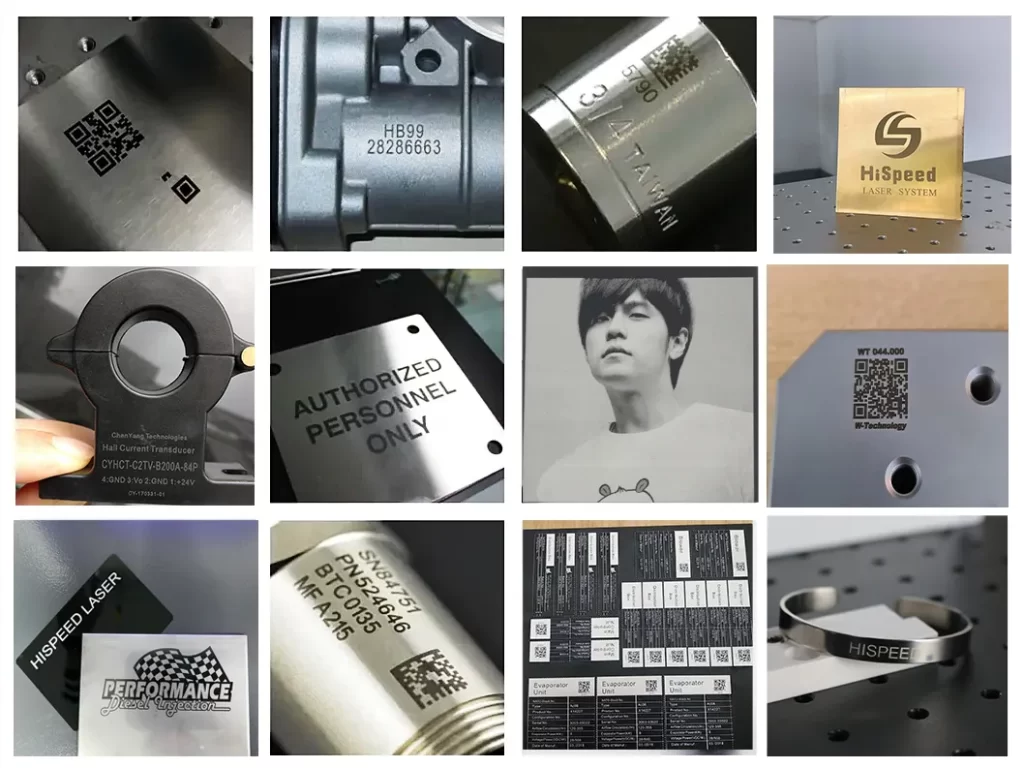

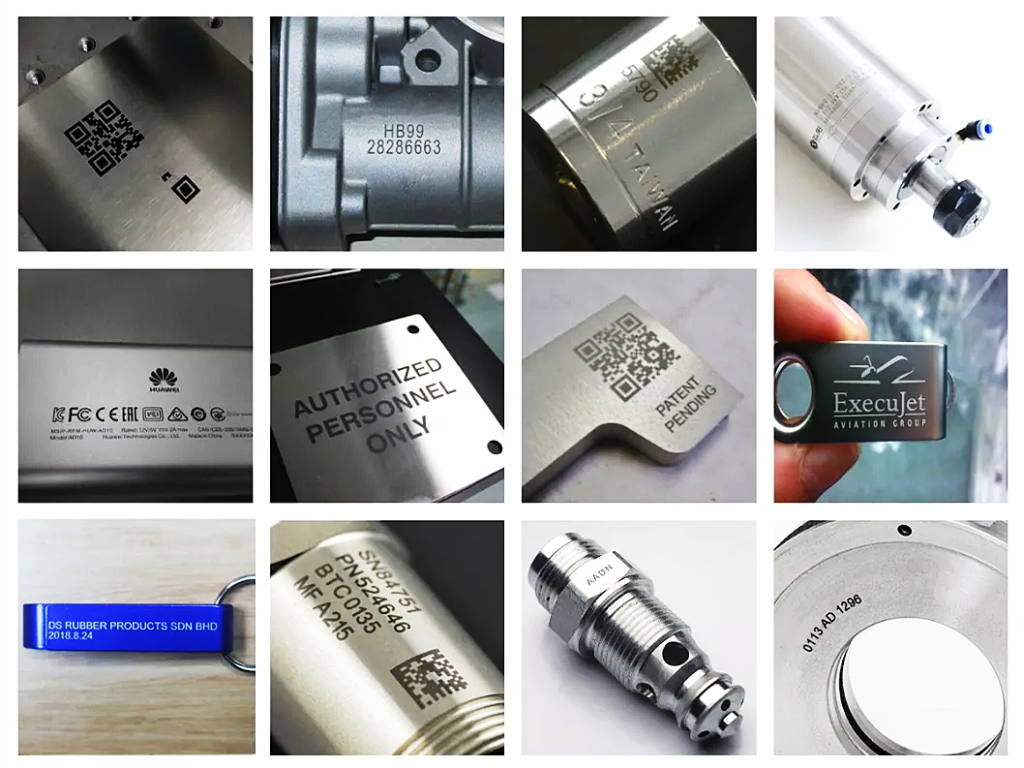

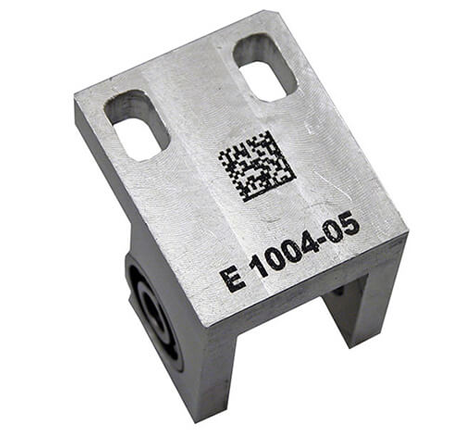

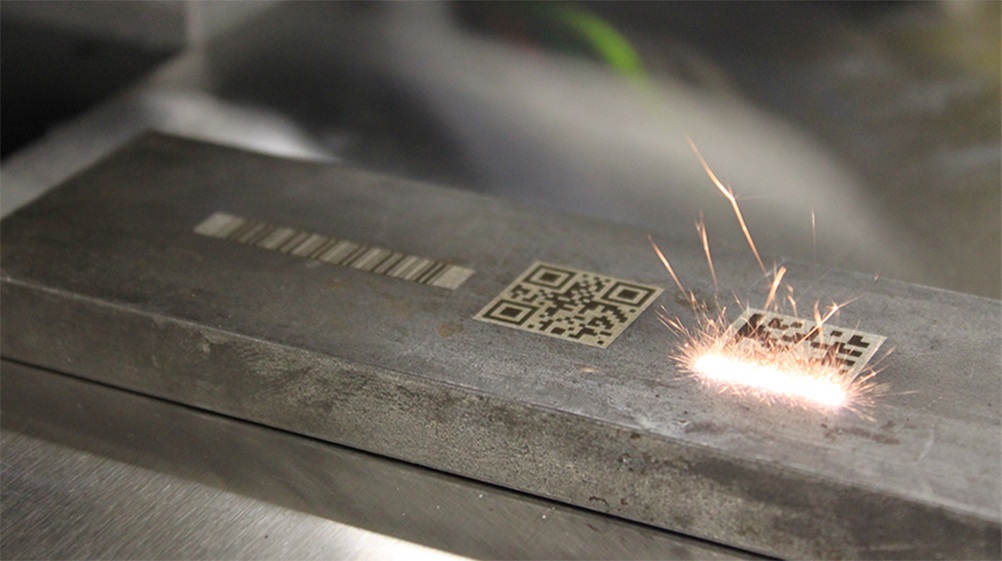

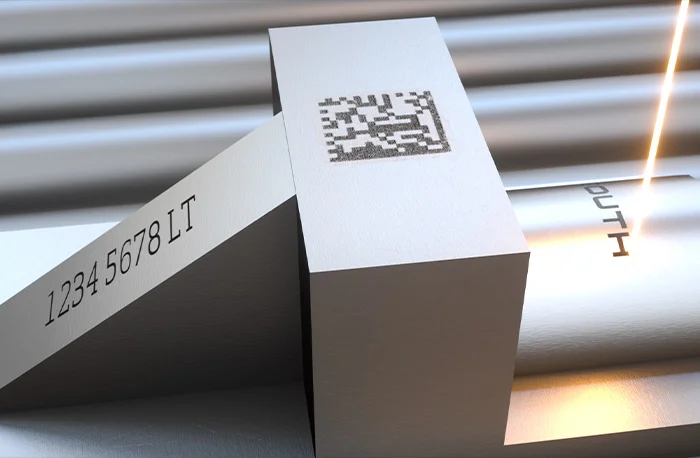

به کمک فناوری حکاکی لیزر، امکان تولید نشانهها و مارکهای دائمی مانند سریال نامبر، لوگو، بارکد و طرحهای تزئینی با بالاترین کیفیت و سرعت فراهم است. مزیت اصلی این روش، دقت بالا، عدم نیاز به تماس مکانیکی، و مقاومت حکاکی در برابر سایش، مواد شیمیایی و تغییرات دمایی است. به همین دلیل، حکاکی لیزری در صنایع الکترونیک، خودروسازی، تجهیزات پزشکی و صنایع تزئینی بهطور گسترده مورد استفاده قرار میگیرد.

انواع دستگاههای حکاکی لیزر فایبر

| ویژگیهای دستگاه حکاکی لیزر | کاربرد و توضیحات تخصصی |

|---|---|

| توان لیزر (20 تا 100 وات) | ایجاد حکاکی دقیق روی فلزات، پلاستیک، چوب و شیشه با کنترل عمق و وضوح بالا |

| فناوریهای مختلف (Fiber, UV) | انتخاب نوع لیزر متناسب با جنس متریال برای دستیابی به بهترین کیفیت حکاکی |

| سیستم حرکتی CNC | کنترل موقعیت هد لیزر و اجرای الگوهای پیچیده با دقت میکرونی |

| عدم نیاز به تماس مکانیکی | جلوگیری از خراش و فشار روی قطعه و افزایش طول عمر متریال |

| سرعت حکاکی بالا | امکان تولید انبوه مارک، لوگو و بارکد در زمان کوتاه |

| قابلیت حکاکی دو بعدی و سهبعدی | ایجاد طرحهای برجسته یا فرورفته برای کاربردهای صنعتی و تزئینی |

| اتصال به نرمافزارهای CAD/CAM | اجرای دقیق طرحها و نقشههای دیجیتال بدون نیاز به شابلون یا قالب |

| دوام و ماندگاری حکاکی | ایجاد مارکهای مقاوم در برابر سایش، مواد شیمیایی و تغییرات دما |

۱. دستگاه حکاکی لیزر فایبر (Fiber Laser Marking)

دستگاههای حکاکی لیزر فایبر با طول موج حدود ۱۰۶۴ نانومتر کار میکنند و بهعنوان پرکاربردترین فناوری در حکاکی فلزات و آلیاژها شناخته میشوند. این دستگاهها با راندمان بالا، دقت میکرونی و سرعت بسیار زیاد، امکان حکاکی روی فولاد ضدزنگ، آلومینیوم، مس، تیتانیوم و آلیاژهای صنعتی را فراهم میکنند. حکاکی دائمی، مقاوم در برابر سایش و خوردگی و قابلیت ایجاد بارکد، QR Code، سریالنامبر و لوگو از ویژگیهای بارز این فناوری است.

۲. دستگاه حکاکی لیزر یووی (UV Laser Marking)

دستگاههای حکاکی لیزر یووی با طول موج کوتاه در محدوده فرابنفش (حدود ۳۵۵ نانومتر) عمل میکنند و برای حکاکی مواد حساس و ظریف بسیار مناسب هستند. این دستگاهها به دلیل داشتن مکانیزم حکاکی Cold Marking (حکاکی سرد)، حرارت کمی به قطعه وارد کرده و از تغییر رنگ یا آسیب به متریال جلوگیری میکنند. کاربرد اصلی آنها در صنایع پزشکی، الکترونیک، اپتیک، و حکاکی روی پلاستیک، شیشه، سرامیک و قطعات ظریف میباشد.

3. دستگاه حکاکی لیزر هندهل (Handheld Laser Marking)

دستگاههای حکاکی لیزر هندهل، پرتابل و قابلحمل هستند و امکان حکاکی در موقعیتهای خاص و روی قطعات بزرگ یا نصبشده را فراهم میسازند. این دستگاهها عمدتاً بر پایه فناوری فایبر طراحی میشوند و به دلیل انعطافپذیری بالا برای صنایع خودروسازی، ساخت و ساز، و حکاکی روی قطعات سنگین یا غیرقابل جابهجایی بسیار پرکاربردند. سهولت جابهجایی، سرعت بالا و عدم نیاز به فیکسچرینگ پیچیده از مزایای این مدل محسوب میشوند.

فرآیند کار و مراحل خدمات حکاکی لیزر فایبر

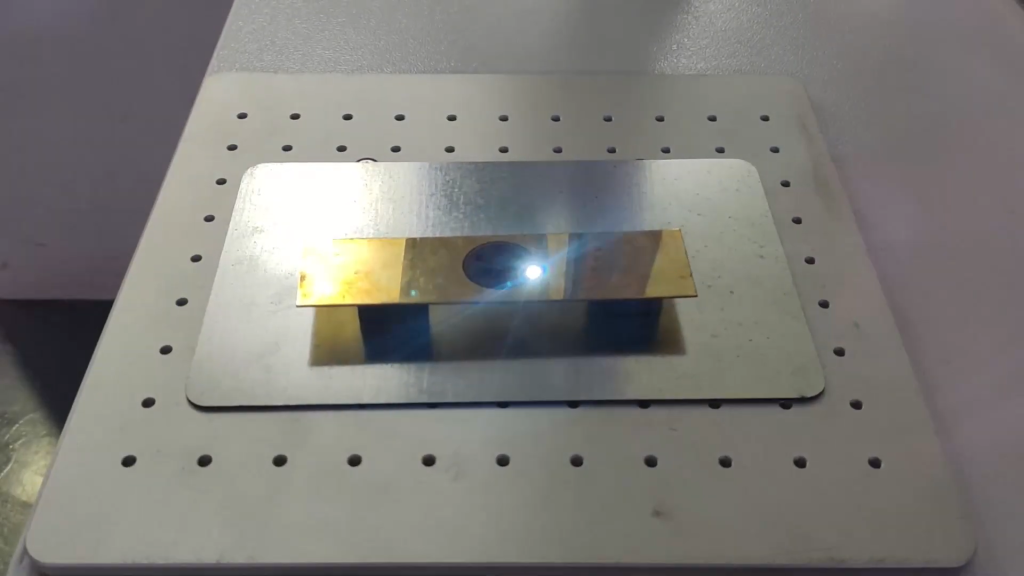

فرآیند حکاکی لیزر با ورود فایل طراحی، لوگو، بارکد یا پارامترهای حکاکی به نرمافزار کنترل دستگاه آغاز میشود. در این مرحله، تنظیم دقیق پارامترهای حیاتی مانند توان لیزر، سرعت حرکت هد لیزر، طول پالس (در حالت پالسدار)، فاصله فوکوس لنز و نوع حکاکی انجام میگردد. این تنظیمات بسته به جنس و ضخامت قطعه کار و نوع حکاکی مورد نظر، بهینهسازی میشوند.

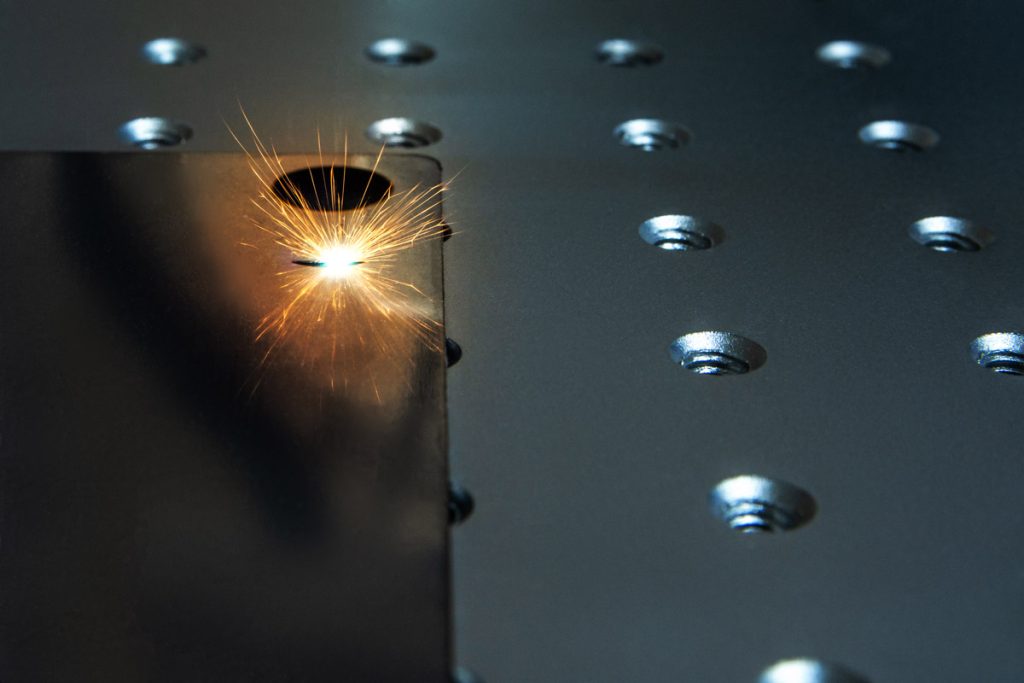

پس از تنظیم، پرتو لیزر متمرکز شده با انرژی بالا به سطح قطعه تابیده میشود. این انرژی باعث تبخیر موضعی یا تغییر رنگ سطحی (Marking) میشود و با حرکت دقیق هد لیزر، حکاکی با طرح مورد نظر ایجاد میگردد. در صورت نیاز، استفاده از گاز محافظ مانند آرگون برای کاهش اکسیداسیون و جلوگیری از ایجاد ناخالصیهای سطحی نیز انجام میشود تا کیفیت حکاکی به حداکثر برسد.

پس از پایان فرآیند، قطعات تحت بازرسی کیفی دقیق شامل کنترل بصری، میکروسکوپی و در صورت نیاز آزمونهای دوام و چسبندگی قرار میگیرند تا اطمینان حاصل شود که حکاکیها دقیق، خوانا و مقاوم هستند. در صورت نیاز، عملیات تکمیلی مانند تمیزکاری سطح یا پرداخت نهایی برای بهبود ظاهر و دوام حکاکی انجام میشود.

این فرآیند موجب ایجاد حکاکیهای بسیار دقیق، با کیفیت بالا و حداقل آسیب به سطح قطعات میگردد که در صنایع حساس و پیشرفته مانند پزشکی، الکترونیک، خودروسازی و ابزارآلات صنعتی کاربرد گسترده دارد.

بخشهای حیاتی دستگاه حکاکی لیزر فایبر

منبع لیزر که هسته مرکزی دستگاه حکاکی محسوب میشود، نقش اساسی در دقت و کیفیت حکاکی دارد. توان خروجی، پایداری طول موج و کیفیت پالسهای لیزر، از مهمترین عوامل تعیینکننده وضوح خطوط، عمق حکاکی و ثبات رنگ یا بافت سطحی هستند.

سیستم حرکتی CNC شامل موتورهای سروو دقیق و ریلهای خطی با دقت بالا، مسئول حرکت کنترل شده و یکنواخت هد لیزر روی سطح قطعه کار است که تضمینکننده دقت و یکنواختی حکاکی میباشد.

لنزها و آینههای باکیفیت و کالیبرهشده، برای هدایت پرتو لیزر به سطح قطعه بدون افت انرژی و انحراف به کار گرفته میشوند. سیستم خنککننده (چیلر) با ظرفیت مناسب، دمای منبع لیزر و قطعات حساس دستگاه را کنترل کرده و از کاهش راندمان و آسیب حرارتی جلوگیری میکند. همچنین، استفاده از گاز محافظ (آرگون یا نیتروژن) در برخی کاربردها، موجب جلوگیری از تغییر رنگ ناخواسته و حفظ کیفیت سطح حکاکی میشود.

کنترل دقیق این بخشها باعث ایجاد حکاکیهای یکنواخت، با وضوح بالا و دوام طولانی میگردد که در صنایع حساس و پیشرفته مانند ابزارآلات صنعتی، الکترونیک، پزشکی و خودروسازی اهمیت ویژهای دارد.

عوامل مؤثر بر کیفیت حکاکی لیزر فایبر

کیفیت نهایی حکاکی لیزر به پارامترهای فنی متعددی وابسته است که باید به دقت تنظیم و کنترل شوند. از مهمترین عوامل میتوان به توان خروجی لیزر، طول پالس، سرعت حرکت هد لیزر و نوع و فشار گاز محافظ (در صورت استفاده، مانند آرگون یا نیتروژن) اشاره کرد. تنظیم بهینه توان و سرعت حرکت هد متناسب با جنس و ضخامت سطح قطعه، موجب ایجاد خطوط دقیق، عمق مناسب و جلوگیری از سوختگی یا تغییر رنگ ناخواسته میشود.

کیفیت اپتیکها (لنزها و آینهها) و کالیبراسیون دقیق سیستم حرکتی CNC نیز نقش کلیدی در حفظ یکنواختی و دقت حکاکی دارد. علاوه بر این، استفاده از گاز محافظ با خلوص بالا در موارد خاص، از تغییر رنگ و آلودگی سطح جلوگیری کرده و باعث بهبود ظاهر و دوام حکاکی میشود. همچنین کنترل دمای منبع لیزر و محیط کاری به جلوگیری از نوسانات انرژی و بهبود کیفیت نهایی حکاکی کمک میکن

توصیههای نگهداری و بهینهسازی دستگاههای حکاکی لیزر فایبر

نگهداری منظم لنز و آینهها به منظور جلوگیری از آلودگی و کاهش دقت حکاکی، اطمینان از عملکرد صحیح سیستم خنککننده (چیلر)، بررسی دورهای فشار و کیفیت گاز محافظ (در صورت استفاده) و کالیبراسیون مداوم دستگاه از الزامات مهم هستند. همچنین آموزش تخصصی اپراتورها در زمینه تنظیمات دقیق، نحوه نگهداری اپتیکها و پیشگیری از خرابیهای احتمالی، عملکرد دستگاه را بهینه کرده و طول عمر مفید آن را افزایش میدهد.

برای آشنایی بیشتر و خرید

توضیحات دستگاه حکاکی لیزر

سـوالـات پـرتکـرار مشتـریـان