خدمات جوش لیزر فایبر

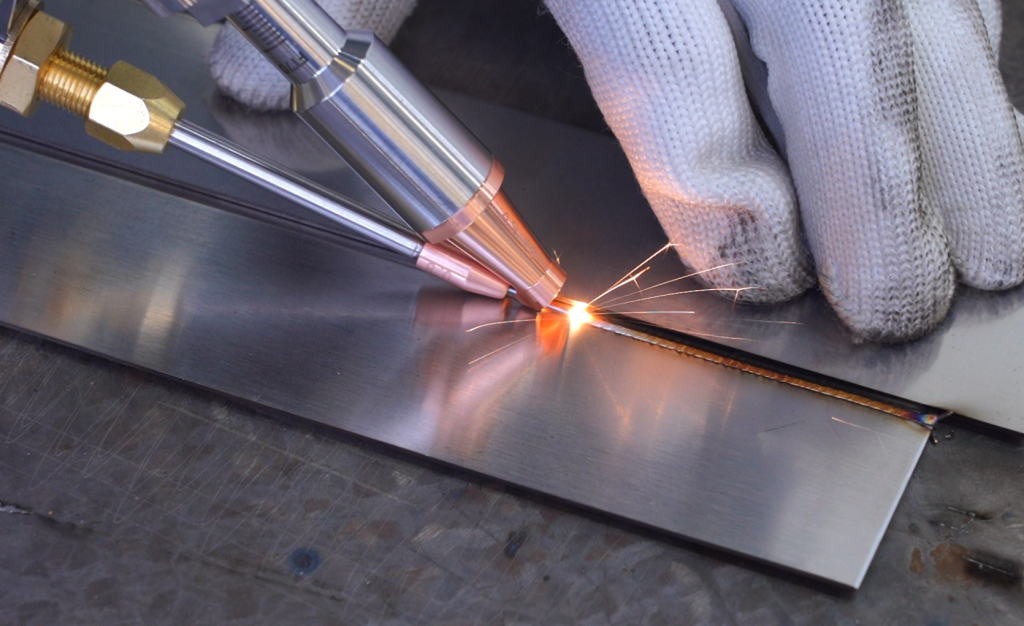

خدمات جوش لیزر با استفاده از دستگاههای پیشرفته سهند لیزر، فرآیندی است که در آن پرتو لیزر متمرکز با توان و طول موج کنترلشده به محل اتصال دو قطعه تابانده میشود تا یک جوش یکنواخت، مقاوم و با دقت میکرونی ایجاد گردد. در این روش، انرژی لیزر موجب ذوب موضعی سطح فلز شده و پس از انجماد، یک اتصال دائمی و با استحکام بالا به وجود میآورد، بدون آنکه باعث اعوجاج یا تغییرات حرارتی شدید در قطعه شود.

دستگاههای جوش لیزر سهند لیزر مجهز به سیستمهای حرکتی CNC و اپتیکهای دقیق هستند که امکان کنترل کامل پارامترهایی مانند توان خروجی لیزر، سرعت حرکت هد، زمان یا فرکانس پالس، موقعیت فوکوس و فشار گاز محافظ (مانند آرگون یا نیتروژن) را فراهم میسازند. این تنظیمات دقیق، جوشهایی با کیفیت بالا، نفوذ قابل تنظیم و سطحی صاف را تضمین میکنند.

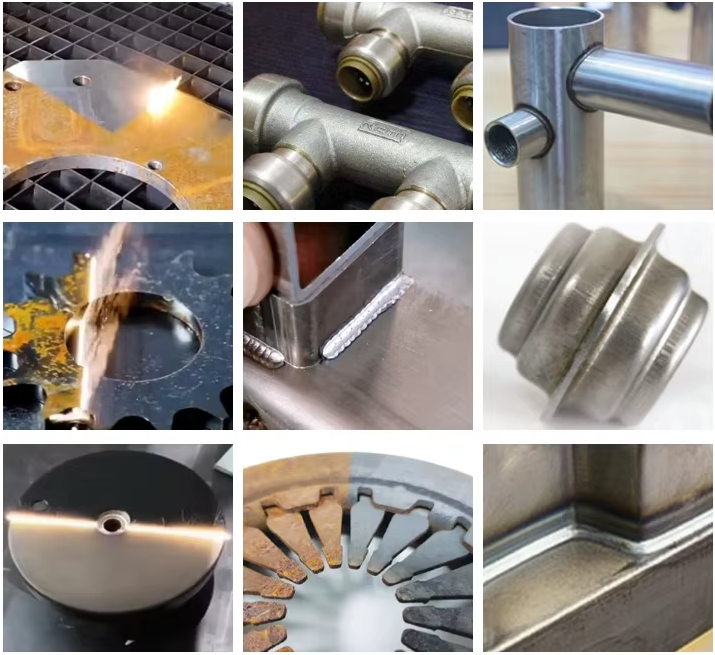

به کمک فناوری جوش لیزر، امکان اتصال انواع فلزات از جمله استنلس استیل، آلومینیوم، مس، تیتانیوم و آلیاژهای خاص با ضخامتهای مختلف وجود دارد. مزیت اصلی این روش، دقت بالا، حداقل ناحیه تحت تأثیر حرارت (HAZ)، کاهش نیاز به پسپرداخت و افزایش مقاومت مکانیکی جوش است. به همین دلیل، جوش لیزری در صنایع الکترونیک، خودروسازی، تجهیزات پزشکی، هوافضا و تولید قطعات دقیق بهطور گسترده مورد استفاده قرار میگیرد.

عوامل تعیینکننده نوع دستگاه جوش لیزر فایبر

| ویژگیهای دستگاه جوش لیزر فایبر | کاربرد و توضیحات تخصصی |

|---|---|

| توان لیزر (1000 تا 3000 وات) | ایجاد جوشهای عمیق، دقیق و مقاوم روی فلزاتی مانند استیل، آلومینیوم، مس و تیتانیوم |

| فناوری لیزر فایبر | بهرهوری بالا، مصرف انرژی کمتر و طول عمر طولانیتر نسبت به لیزرهای CO₂ و YAG |

| سیستم خنککننده آب (Chiller) | کنترل دمای منبع لیزر و جلوگیری از افت کیفیت جوش در استفاده طولانیمدت |

| امکان جوشکاری بدون سیم یا با سیم | اجرای Fusion Welding یا Wire Feeding برای پر کردن فاصلهها و درزهای بزرگ |

| حداقل ناحیه HAZ | کاهش تغییر شکل و اعوجاج حرارتی در قطعه جوشکاریشده |

| سرعت جوشکاری بالا | قابلیت جوشکاری بین 0.5 تا 2 متر در دقیقه بسته به ضخامت متریال |

| کنترل CNC و اپتیک پیشرفته | تنظیم دقیق پارامترهایی مانند توان، فرکانس پالس و فوکوس برای دستیابی به کیفیت یکنواخت |

| جوشکاری چند فلز متفاوت | امکان اتصال فلزات ناهمگون مانند استیل به مس یا آلومینیوم به تیتانیوم |

| دوام و استحکام اتصال | ایجاد جوشهای مقاوم در برابر فشار مکانیکی، خوردگی و تغییرات دمایی |

انتخاب و طراحی دستگاه جوش لیزر فایبر به نیاز صنعتی، جنس متریال و شرایط کاری وابسته است. نوع دستگاه میتواند بر اساس فاکتورهای زیر تغییر کند:

توان خروجی لیزر (Laser Power)

توان لیزر یکی از مهمترین معیارهاست. دستگاههای کمقدرت برای قطعات ظریف و نازک مناسب هستند، در حالیکه دستگاههای پرتوان برای نفوذ عمیق و جوشکاری قطعات ضخیم و صنعتی استفاده میشوند.نوع هد و روش کاربری (Head Design & Operation Mode)

هد دستگاه میتواند دستی (Handheld) برای انعطافپذیری بالا، یا اتوماتیک/رباتیک برای خطوط تولید انبوه طراحی شود. همین ویژگی تعیین میکند که دستگاه برای پروژههای کارگاهی یا صنعتی مناسب باشد.سیستم حرکتی (Motion System)

بسته به دقت و پیچیدگی قطعه، دستگاه ممکن است مجهز به CNC پیشرفته، بازوی رباتیک، یا مکانیزم سادهتر دستی باشد. این عامل دقت، سرعت و تکرارپذیری جوش را مشخص میکند.نوع متریال و ضخامت قطعه (Material & Thickness)

برای جوشکاری فلزات نازک مثل استنلس استیل یا آلومینیوم، دستگاههای ظریفتر استفاده میشوند. اما برای متریالهای ضخیمتر یا آلیاژهای سخت، دستگاههای صنعتی با توان و خنککاری بالا ضروری است.روش خنککاری (Cooling System)

در توانهای پایین ممکن است خنککاری ساده هوا کافی باشد، اما در توانهای بالا و کارهای مداوم، استفاده از سیستمهای چیلر آبخنک الزامی است.محیط کاری و کاربرد صنعتی (Industrial Application)

اگر هدف تولید انبوه در خط خودروسازی باشد، دستگاه رباتیک یا CNC انتخاب میشود. اما برای تعمیرات، ساختهای سفارشی یا قطعات بزرگ و ثابت، دستگاههای دستی گزینه مناسبتری هستند.

فرآیند کار و مراحل خدمات جوش لیزر فایبر

۱. آمادهسازی قطعه و تنظیمات اولیه

ابتدا قطعات مورد نظر تمیزکاری و آمادهسازی میشوند تا هیچگونه گرد و غبار، روغن یا اکسید سطحی روی محل جوش باقی نماند. سپس تنظیمات اولیه دستگاه شامل توان لیزر، سرعت حرکت هد، طول پالس و فوکوس لنز انجام میشود. این پارامترها بسته به جنس فلز، ضخامت قطعه و نوع جوش مورد نظر (نقطهای، خطی یا عمقی) بهینهسازی میشوند.

۲. تراز و فیکس کردن قطعات

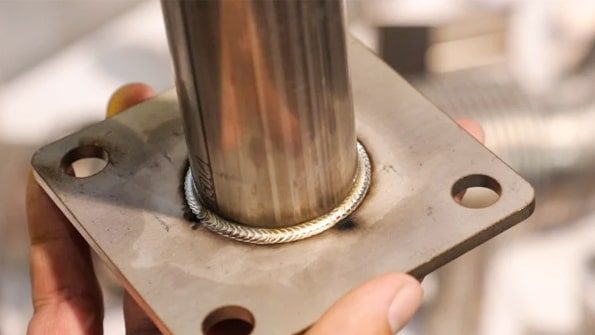

قطعات در موقعیت مناسب قرار گرفته و با فیکسچر یا گیرههای مخصوص تثبیت میشوند تا حین جوش هیچ حرکت یا جابجایی رخ ندهد. این مرحله برای حصول جوش با کیفیت و جلوگیری از عیوبی مانند ترک یا نفوذ ناقص بسیار حیاتی است.

۳. اجرای فرآیند جوش

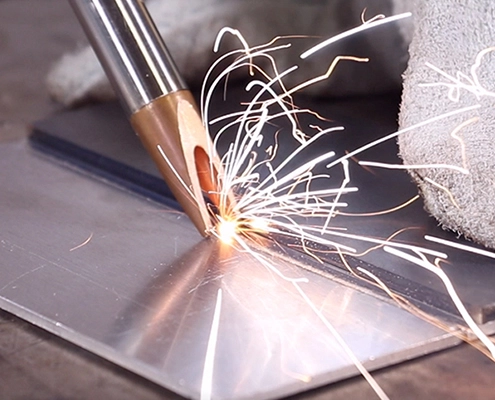

پرتو لیزر با انرژی متمرکز روی محل جوش تابانده میشود. انرژی لیزر باعث ذوب موضعی فلز شده و با حرکت دقیق هد لیزر، اتصال قطعات ایجاد میگردد. در صورت نیاز، گاز محافظ مانند آرگون یا نیتروژن برای جلوگیری از اکسیداسیون و بهبود کیفیت سطح جوش استفاده میشود.

۴. بازرسی و کنترل کیفیت

پس از انجام جوش، قطعات تحت بازرسی دقیق بصری و در صورت نیاز با روشهای غیرمخرب مانند تست نفوذ، اولتراسونیک یا رادیوگرافی کنترل میشوند. هدف این مرحله اطمینان از یکنواختی، نفوذ کامل و مقاومت مکانیکی مناسب جوش است.

۵. عملیات تکمیلی و پرداخت نهایی

در صورت نیاز، عملیات تکمیلی مانند تمیزکاری محل جوش، پرداخت سطح یا حذف پاششهای فلز انجام میشود تا ظاهر و دوام نهایی قطعه افزایش یابد.

این فرآیند باعث ایجاد جوشهای با دقت بالا، مقاوم و قابل اعتماد میشود و در صنایع حساس و پیشرفته مانند خودروسازی، هوافضا، پزشکی و تجهیزات الکترونیک کاربرد گسترده دارد.

عملکردهای دستگاه جوش لیزری

۱. جوشکاری (Welding)

عملکرد اصلی دستگاه جوش، اتصال قطعات فلزی با دقت بالا است. پرتو لیزر یا قوس حرارتی متمرکز باعث ذوب موضعی فلز و ایجاد اتصال یکنواخت میشود. پارامترهایی مانند توان دستگاه، سرعت حرکت هد و تمرکز انرژی متناسب با جنس و ضخامت قطعه تنظیم میشوند تا جوش بدون ترک، نفوذ ناقص یا پاشش اضافی انجام شود. این روش برای انواع فلزات صنعتی، آلیاژهای مقاوم و قطعات حساس، قابل اعتماد و با کیفیت بالا است.

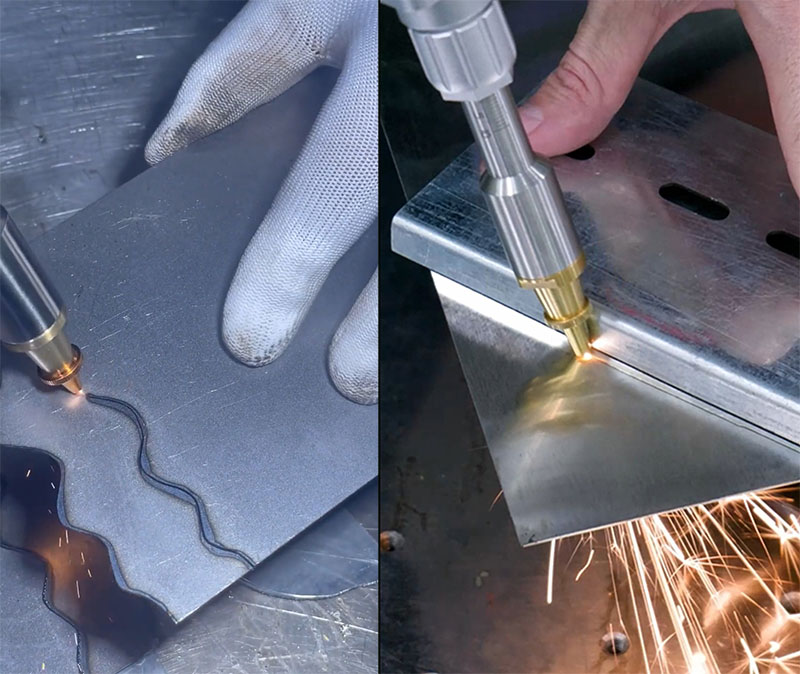

۲. تمیزکاری سطح (Surface Cleaning)

دستگاه جوش پیشرفته میتواند بهعنوان یک ابزار تمیزکاری سطح نیز عمل کند. با تاباندن انرژی کنترلشده، لایههای اکسید، زنگ، رنگ یا آلودگیهای سطحی بدون آسیب به ساختار فلز برداشته میشوند. این عملکرد برای آمادهسازی قطعات پیش از جوشکاری، افزایش چسبندگی پوششها و بهبود ظاهر نهایی بسیار کاربردی است و به جلوگیری از عیوب جوش کمک میکند.

۳. برشکاری (Cutting)

در عملکرد برشکاری، دستگاه با تمرکز انرژی بالا روی خطوط مشخص شده، قطعات فلزی را با دقت و سرعت بالا برش میدهد. این فرآیند امکان ایجاد اشکال پیچیده، سوراخها و برشهای دقیق روی ورقها و قطعات فلزی را فراهم میکند. استفاده از گاز محافظ در این مرحله به کاهش اکسیداسیون و حفظ کیفیت لبههای برش کمک میکند.

بخشهای حیاتی دستگاه جوش لیزر فایبر

منبع لیزر هسته مرکزی دستگاه جوش است و نقش تعیینکنندهای در دقت، عمق و کیفیت اتصال دارد. توان خروجی، پایداری طول موج و نوع پالسهای لیزر، مستقیماً بر کیفیت جوش، سرعت فرآیند و کاهش عیوب سطحی تأثیر میگذارند.

سیستم حرکتی CNC شامل موتورهای سروو و ریلهای دقیق، حرکت هد لیزر روی قطعه را کنترل میکند تا جوشها یکنواخت، دقیق و مطابق طرح باشند. این بخش بهخصوص در اجرای جوشهای پیچیده و روی قطعات حساس اهمیت دارد.

لنزها و آینههای اپتیکی با کیفیت پرتو لیزر را بدون افت انرژی و انحراف به محل جوش هدایت میکنند. سیستم خنککننده (چیلر)، دمای منبع لیزر و اجزای حساس را کنترل کرده و از کاهش راندمان و آسیب حرارتی جلوگیری میکند. همچنین، در برخی کاربردها، گاز محافظ مانند آرگون یا نیتروژن، از اکسیداسیون و ایجاد ناخالصی روی محل جوش جلوگیری کرده و کیفیت اتصال را افزایش میدهد.

کنترل دقیق این بخشها باعث ایجاد جوشهای مقاوم، یکنواخت و دقیق میشود که در صنایع حساس و پیشرفته مانند خودروسازی، تجهیزات پزشکی، الکترونیک و ساخت ابزارآلات صنعتی اهمیت ویژهای دارد.

عوامل مؤثر بر کیفیت جوش لیزر فایبر

کیفیت نهایی جوش لیزری به پارامترهای فنی متعددی بستگی دارد که باید با دقت تنظیم و کنترل شوند. از مهمترین عوامل میتوان به توان خروجی لیزر، نوع و طول پالس، سرعت حرکت هد لیزر و جریان/نوع گاز محافظ (در صورت استفاده، مانند آرگون یا نیتروژن) اشاره کرد. تنظیم بهینه توان و سرعت هد متناسب با جنس و ضخامت قطعه، موجب ایجاد جوشهای یکنواخت، عمق مناسب و جلوگیری از ترک یا سوختگی ناخواسته میشود.

کیفیت لنزها و آینههای اپتیکی و کالیبراسیون دقیق سیستم حرکتی CNC نیز نقش کلیدی در دقت و یکنواختی جوش دارد. علاوه بر این، استفاده از گاز محافظ با خلوص بالا، از اکسیداسیون و آلودگی سطح جوش جلوگیری کرده و باعث افزایش مقاومت و ظاهر نهایی اتصال میشود. کنترل دمای منبع لیزر و محیط کاری نیز به حفظ پایداری انرژی و افزایش کیفیت جوش کمک میکند.

توصیههای نگهداری و بهینهسازی دستگاههای جوش لیزر فایبر

گهداری منظم لنزها و آینههای اپتیکی برای جلوگیری از آلودگی و کاهش دقت جوش، بررسی عملکرد سیستم خنککننده (چیلر) و کنترل دورهای جریان و کیفیت گاز محافظ (در صورت استفاده)، از الزامات حیاتی هستند. همچنین کالیبراسیون منظم دستگاه و بررسی صحت حرکت هد لیزر، دقت و یکنواختی جوشها را تضمین میکند. آموزش تخصصی اپراتورها در زمینه تنظیمات بهینه، نگهداری اجزای حساس و پیشگیری از خرابیهای احتمالی، علاوه بر افزایش کیفیت جوش، طول عمر مفید دستگاه را نیز بهبود میبخشد.

برای آشنایی بیشتر و خرید

توضیحات دستگاه جوش لیزر

سـوالـات پـرتکـرار مشتـریـان